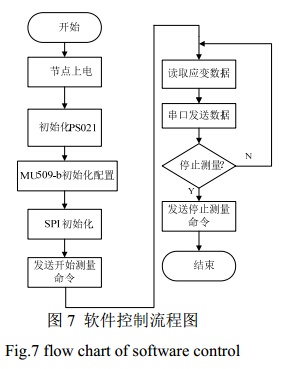

4、起重机安全监控系统软件设计

完整的硬件架构需要软件来帮助实现其功能,本系统控制软件包括:硬件初始化、PS021应变采集、3G网络建立以及数据传输。MSP430微控制器支持C语言开发,选用瑞典IAR公司推出的IAR-EW作为编程集成开发平台,采用JTAG仿真器进行调试。图7为下位机程序流程图。

5、实验及结果

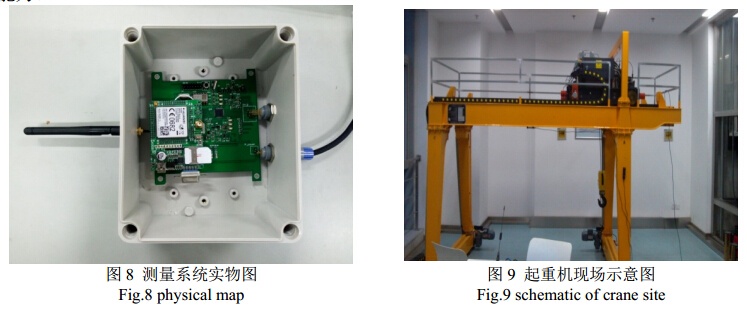

本系统硬件及软件均已经调试完毕,图8为实物图。硬件主体部分置于盒子内部,左侧外接天线,右侧留有应变片及电源接口,通过航空接插件连接,保证系统密封性以及抗干扰能力。

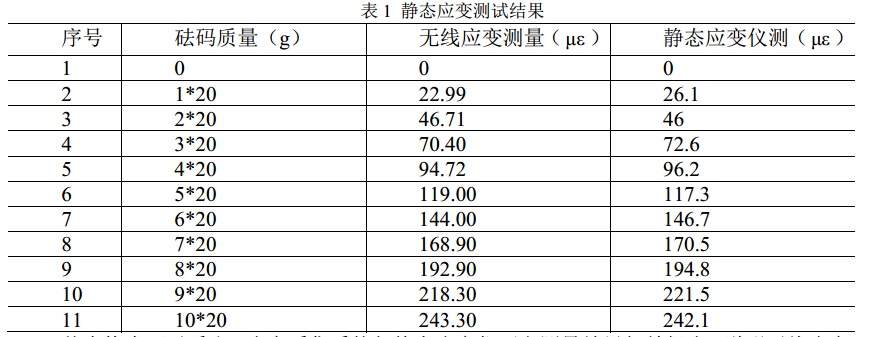

5.1应变静态测量精度测试

静态应变测量精度是应变测试的一个重要指标。静态应变指结构所受载荷缓慢变化时应变变化情况[8]。实验选择悬臂梁作为测试对象,测量悬臂梁在不同载荷下的应变数据。测试过程采用单次加载方式,将质量为20克的10个质量块依次加载到悬臂梁托盘中,每加入一个质量块后测量一次应变值,相同的过程使用静态应变仪YE2536重复测量一次。实验结果如表所示:

从表格中可以看出,应变采集系统与静态应变仪两者测量结果相差很小,说明无线应变采集系统测量精度较高。产生微小误差的原因可能是:

(1)应变片粘贴时存在一定的对称误差;

(2)应变片依靠人工粘贴,未能与悬臂梁紧密贴合,会有一定的空隙;

(3)静态应变仪本身有一定的误差,测量结果有±1με的偏差。

5.2系统现场应用

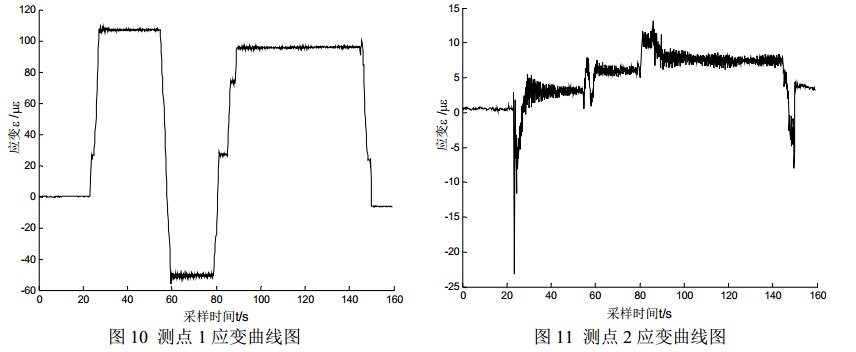

系统现场测试选择如图9所示的模拟起重机。应变测试工况为:起重机提升约150kg重物约1米的高度,测试小车从主梁最左端位置缓慢运行到最右端,然后再运行到最左端这个过程中起重机关键部位所受应力变化情况。选取起重机主梁跨中下翼缘板表面作为测试位置1;选取起重机支座下部作为测试位置2。测点1应力曲线如图10所示。测点1所在的箱形梁主要承受弯矩,起重机的小车通过四只轮子对平行的两根主梁施加载荷。通过对其中的一根梁进行受力分析时知道,当小车的一只轮子跨过测点1时,测点1的应力会发生一次突变,当另外一只轮子也跨过测点2时应力又发生一次突变;小车返回过程的应力状态也会发生类似的变化。主梁承受的应力最大,应作为重要的监测部位。测点2应力曲线如图11所示。测点2所在的支撑梁主要承受压应力和一定的弯矩。最大应变为15με,在小车启动和停止瞬间,由于起重机整体结构的晃动,测点2处的应力会有瞬间突变的现象,表现为由拉应力突变为压应力。这是由于梁的晃动引起的,说明起重机在启动和停止瞬间对这些部位的冲击较大,进行起重机检修时应特别检查这些部位的刚度。

下面对主梁强度进行校核:主梁材料为Q235钢,屈服极限s=235MPa。根据3811-2008《起重机设计规范》规定,取安全系数n=1.5,则静载许用应力为:现场测试时最大应力位置在测点1所示的主梁跨中,最大应变约为110με,则最大应力为(取材料的弹性模量EGPa210):

6、结论

本文给出了一种针对起重机强度校核的高精度应变检测方法,系统选用PS021芯片,利用TDC技术测量应变,采用全双工异步通信方式,实现数据采集[9]。另外采用3G方式进行数据传输,达到远程、实时、在线检测的目的,顺应起重机监测的发展趋势[10]。本系统研制成功后,已经应用在模拟起重机现场,经过长期测试,精度较高,工作稳定,达到预期设计要求,取得较好的实际应用效果。限于作者的能力和经验,本系统仍然存在一些不足,比如当受到外接干扰时,3G网络偶尔会断开,造成数据丢包;另外远程服务器只是简单的接收数据,对于起重机来说还有更多功能可开发。鉴于此,作者提出两点改进建议:(1)增加本地存储模块,外接Flash芯片,将网络断开之后的数据存储到Flash芯片中,并在测量结束之后通过软件读取;(2)将应力数据与裂纹扩展理论联系起来,为起重机结构损伤识别提供依据。