目前,现役港口起重机多采用静态设计-动 态补偿的设计方法,即对动态载荷考虑添加安全 系数进行补偿,这种方法简化了设计过程,保证 了起重机满足静强度、静刚度要求。但由于未进 行动态特性分析,起重机作业的动态稳定性无法 预估,给实际生产带来困扰。

对某港口 JQ50轨道式龙门起重机的安全状况 进行检测发现,其实测最大工作应力为227 MPa, 作业过程中整机结构振动明显,运行不稳,存在 安全隐患。根据检测结果,起重机强度满足设计 要求,但动态性能可能存在问题。因此,有必要 对该机动态特性(结构模态和起升动载响应特性) 进行分析,探讨上述问题产生的原因,提出合理 的优化改造方案,以提高作业生产率。

一、龙门起重机基本结构

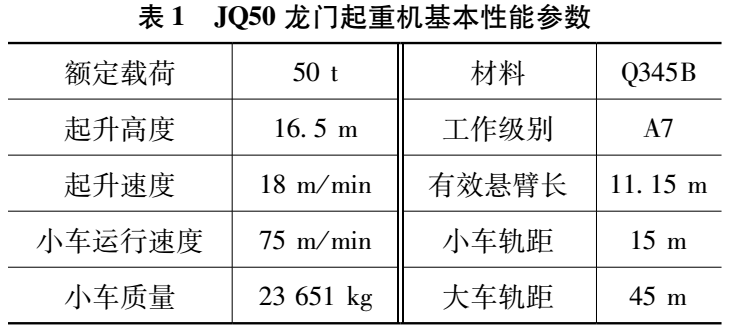

如图1所示,为JQ50龙门起重机JQ50的结构,主要有下横梁、刚性支腿、柔性支腿、端梁、主 梁和门框等组成,其基本性能参数见表1

二、基于Ansys的动态特性分析 2.1理论基础

龙门起重机的动态问题属于有限个自由度弹式中:[M]、[C]、[幻分别为系统质量矩 阵、阻尼矩阵和刚度矩阵,5(〇、F(〇分别为系 统节点位移向量和激振力向量。

龙门起重机模态分析主要用于确定结构的振 动特性(固有频率和振型),可在结构无阻尼自由 振动状态下获得,即取F(〇为零矩阵,阻尼忽略 不计,模态计算可转化为求解方程(1)的特征值^ 和特征向量5(〇的问题。

龙门起重机起升动载响应主要研究小车跨中 起吊瞬间(危险工况)整机系统的位移、速度、 加速度动态变化规律。假设钢丝绳为无质量线弹 性体,大车轨道为刚性体,则吊重离地起升过程 可表示为图2所示双自由度振动模型[3]。

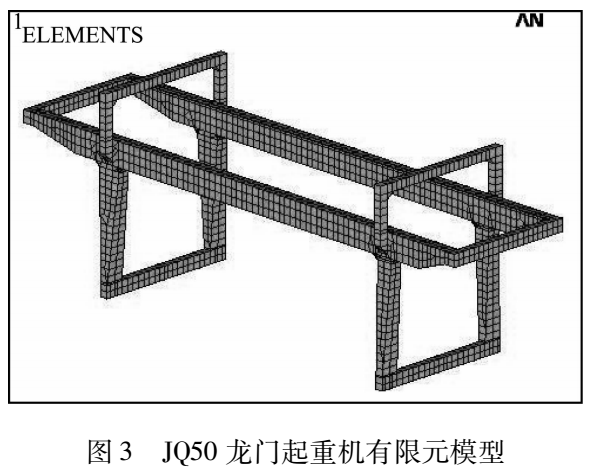

由于起重机体积庞大,结构复杂,采用实验 方法进行模态和动载响应分析具有很大困难,本 文采用Ansys分析JQ50龙门起重机的动态特性。

2. 2基于Ansys的模态分析

图3为在Ansys中建立的JQ50龙门起重机有 限元模型。根据平衡方程,模态计算时施加零位 移约束,并忽略力、压力和加速度等载荷条件[2]。

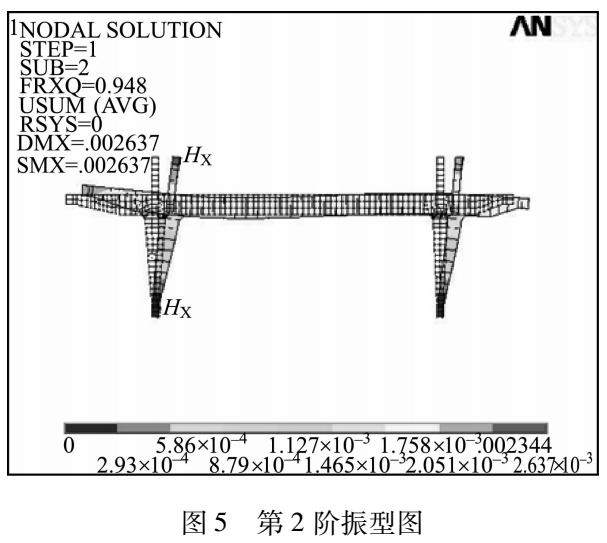

表2为JQ50龙门起重机前10阶模态的计算结 果。因低阶模态对结构动态性能影响较大,故将 之作为研究重点。图4〜图6为起重机前3阶振型 图。模态结果分析如下:

1)第1阶频率为0.573 Hz,这是起重机沿大车轨道方向的振动,由大车起、制动等原因引起, 此为最低频率,说明系统沿大车轨道方向的动刚 度最弱。目前对龙门起重机沿大车轨道方向的振 动频率没有明确规定。

2)第2阶频率为0.42 Hz,这是起重机沿小 车轨道方向的振动,由小车起、制动等原因引起。

对桥架或龙门起重机而言,该方向的刚度控制问 题较难解决,亦没有较成熟的规定。设计手册中 认为,其振动频率应控制在1 Hz以上。计算得出 的频率值偏低,说明该起重机在水平方向的动刚 度不足,有待加强。

3) 第3阶频率为1.851 Hz,它表征起重机主 梁竖直方向的动刚度,由吊重起升或下降制动产 生。目前这方面的研究较多,普遍认为小车跨中 满载自振频率应控制在2〜4 Hz之间。因此,起重 机竖直方向的动刚度也有待改善和加强。

4) 第4〜7阶振型反映吊重的横、纵向摆动; 第8阶振型反映起重机的垂直扭转振动。第9、10 阶振型反映起重机的水平方向扭转振动。与前3 阶振型相比,它们对整机动态性能的贡献较小, 故不作

2.3基于Ansy的起升动载响应分析

在Ansys中取时间步长At =0. 05 s,仿真时间 t = 18s,以小车跨中满载起吊瞬间为计算工况, 可得到主梁在垂直方向的位移、速度和加速度响 应曲线,如图7〜图9所示。动态响应结果分析 《起重运输机械》2015 (12)

如下:

1) 由图7可看出,随着时间的推移,系统由 暂态响应逐渐转化为稳态响应,这是因为阻尼作 用引起能量消耗,系统无法保持等幅振动,而是 一个振幅衰减运动。因此,系统在货物离地起升 后第1个自由振动周期内动载效应最大,这在图 8、图9中也有体现。位移响应曲线与实际起升冲 击载荷趋势基本吻合,说明该动态响应计算结果 比较正确。

2) 利用加速度峰值可对吊重离地起升瞬间最 大结构动应力进行估算,其值约为240 MPa,比安 全检测所获得的227 MPa要大,说明结构动强度 峰值比静强度或稳态条件下的测试值测试值偏大, 但仍在许用应力之内,整机结构强度满足要求。

3) 位移动态响应曲线显示,系统衰减时间在 16 s左右,而起重机设计规范对一般桥式起重机建 议t取12〜15 s[3],故t值偏大,说明起升过程振 动剧烈,延长了动态衰减时间。

三、基于动态分析的结构优化 3.1原因分析

1) 最主要原因是主梁刚度较弱,当大车、小 车起制动或运行时,引起整机沿大车和小车轨道 方向的剧烈振动。

2) 起升速度偏大,造成满载起吊瞬间激振力 过大,动态响应时间过长,使整机作业稳定性变差。

3) 起重机其他结构如支腿、横梁等的综合刚 度对整机动态性能也有一定影响,是造成此问题 的原因之一。

3.2提出优化改造方案

针对上述产生原因,可考虑改进起重机主梁 及其他部位的结构,以提高系统动刚度,并适当 降低起升速度,从而改善整机动态性能。

JQ50是箱形截面的龙门起重机结构系统,其 结构刚度由各箱形截面尺寸决定。文献[4]研究 了箱形龙门起重机各结构参数相对于系统刚度灵 敏度的大小,基于此文献研究成果与JQ50龙门起 重机动态问题的原因分析,可确定出表3所示 JQ50龙门起重机合理的结构参数。

Ansys具有目标优化功能,以动刚度(振动频 率)为优化目标,以表3参数为优化变量,可对 JQ50龙门起重机的结构尺寸进行优化,各尺寸参 数优化结果如表4所示。

表4中数据显示部分结构参数得到改进,这 为起重机的优化改造提供了依据。为了缩短吊重 起升瞬间动态衰减时间,并保证较高的作业效率, 优化改造后JQ50龙门起重机的起升速度由18 rn/ min 调整为 16 m/min。

3.3检验优化方案

利用Ansys对进行同等改造后的龙门起重机进 行模态和起升动载响应分析,计算结果见表5。

由表5可知,改造后JQ50龙门起重机的各项 动态性能均满足规范要求,根据优化结果对结构 进行了加强改造,改造后使用状况良好,说明此 改造方案合理。