1概述

目前国内起重机械频繁发生安全事故,固然一部分原因是由金属结构的损坏造成的,但是还有一大部分则是由重要零部件的损坏引起的。这就促使人们对起重机械的重要零部件的安全性和可靠性进行重新审视并做了多方面的研究,以减少或杜绝超速坠落、吊钩断裂、轴断裂、齿轮断裂等事故发生。在日常检验检测中,对于起重机械的重要零部件的检测,大多数是采用目测的方法来判断,而人眼的精度是有限的,很多细微缺陷是无法识别的,重要零部件的变形以及扭转程度等指标是无法量化的,也无法进行检测,只能利用经验进行判断;特别在起重机械事故鉴定以及对超期服役的起重机械的寿命评估中,某个重要零部件的变形、扭转甚至裂纹大小都是事故发生的可能原因或者使用寿命长短的重要因素,而使用后的重要零部件是无法用常规方法绘图。而机器视觉技术是目前国内外应用较成熟的新技术,最大的特点是速度快、信息量大、功能多,而基于机器视觉技术的检测系统具有表面细微缺陷检测精确度高、部件的变形量和扭转程度可以量化以及检验误差小等优点。而对于起重机械的安全性能评价,目前常规的方法均是先根据图纸进行虚拟三维建模,然后用有限元进行应力分析,推算出可能的情况,然后再与实际进行验证,但往往存在较大的误差,为此本文将机器视觉采集到的三维模型进行有限元分析,并将结果与主要受力部件原始数据进行对比,完成起重机主要受力部件的安全性能分析与评估。

2系统介绍

起重机械的重要受力零部件较多,因研究方法采用基于机器视觉的检测系统,所以我们就选取起重机的典型零部件(如吊钩)作为主要研究对象,以此方法类推至其他零部件(例如联轴器、卷筒、齿轮等),针对各类吊钩的特点,以光学为基础,融合计算机和图像处理技术,提出一种基于机器视觉和有限元分析相结合的检测系统,最终实现吊钩表面细微缺陷的检测,根据结构特点和使用状况危险部位,确定应力集中区,并通过测试验证;对发现的裂纹、变形、磨损以及其他危险缺陷发展趋势的危险程度和发展情况进行评估;找出影响安全性能的主要因素。其中系统的装置由光源、摄像机、采集卡及PC软件系统等组成,其中光源为两盏LED强光灯作为辅助照明,摄像机选用stereoSCAN三维扫描仪,其分辨率:1384x1036、像素500万;最高精确度4um;信噪比为/40000。在图像处理过程中使用了图像平滑滤波处理、阈值分割处理和腐蚀膨胀等形态学处理,在判断缺陷的过程中使用了连通区域标记等处理,对目标特征进行了快速而准确地检测,并最大限度地减少对硬件系统的依赖性。接着对处理后的数据进行有限元分析。具体的评估方法图见图1。

3有限元分析

3.1吊钩力学模型本论文分析采用5t、8t、10t这三种不同吨位的三维模型,根据GB10051.1-88,这三种吊钩钩号分别为2.5、4和5;钩型为MM型,强度等级P,机构工作级别M4,吊钩材料为DG20Mn。

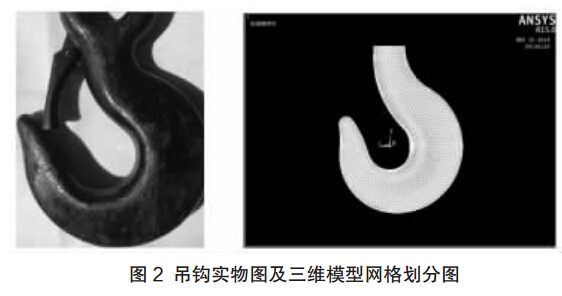

3.2有限元网格根据吊钩的结构特点和受力特点,在ANSYS中设置分析类型为结构分析,定义单元类型为Solid185(该单元用于构造三维实体结构。单元具有塑性,蠕变,膨胀,应力强化,大变形和大应变能力)。划分网格后模型如图2。

3.3材料物理参数

本次采用三维软件建模,再将模型转换成IGES格式导入ANSYS中进行有限元分析,在ANSYS中,对模型赋予具体参数如表1。

3.4载荷工况与边界条件

本论文分析载荷工况时,假设吊钩仅受重力,受力方向竖直向下,该情况下不考虑吊钩摆动,以吊钩柄部上端面为约束面,约束x、y、z。三个方向的位移。在承受重力的情况下假设吊钩受力部位有一重物,受力方向竖向下,同时在吊钩侧面受一横向风力,风速取台风风速的最小值32.7m/s和最大值36.9m/s,根据风压计算公式Wp=V2/1600,计算出对应风压为700N/m2和900N/m2。以吊钩柄部

上端面为约束面,约束x、y、z三个方向的位移。

3.5应力应变分析

现对型号为5t、8t、10t的吊钩的柄部进行扭转20。后,同时对与未扭转情况下分析的有限元结果进行对比,结果如图3,4,5所示。由以上各应力分布图可知,最大应力均位于吊钩柄部向下弯曲处,吊钩内侧受拉应力,外侧受压应力,危险截面发生在内侧弯曲处的概率最大。综合以上应力云图,各吊钩所受最大应力均未超过屈服极限。在同等条件下,吊钩扭曲后与扭曲前相比,在相同的作用力下,危险位置不变,只是最大应力变大了。最大应变位置也相同,但应变变大了。因此要是出现了吊钩局部出现扭转对安全还是存在隐患。