起重机械是八大类特种设备之一。起重机械的产品质量和安全生产不仅关系到生产效率和人民的生命安全,也关系到国家经济运行安全和社会稳定,是公共安全的重要组成部分。以上海为例,“十一五”期间,中小起重机械事故多发,全市共发生近43起起重机械事故,造成39人死亡、14人受伤;起重机械事故占全市特种设备事故的31%,位居全国第二;在用起重机械定检的合格率只有9.4%;起重机械安全性能监督检验合格率只有0%。统计分析表明:起重机械事故中,设备的无证使用占了事故总数的32%;无证人员作业导致事故发生占了23%;因使用、管理不善导致的事故占事故总数的56%;与维修有关的事故占事故总数的33%。

起重机械安全监管技术列入了《国家中长期科技发展规划纲要》第58项重大生产事故预警与救援优先主题。国家质检总局和国家标准化管理委员会也联合发布GB/T28264-2012((起重机械安全监控管理系统》。因此,应用现代信息管理技术,以生产单位和使用单位为主体,规范、加强起重机械的使用和维保,提高起重机械本质安全性能,防范事故,保障安全,具有重要的经济意义和社会意义。在1台在用32t/10t×22.5in、A5工作制通用起重机的继电器控制基础上,采用嵌入式技术,对该起重机进行信息化改造,使之初步满足了国标要求的安全监控管理要求,采集的相关信息可以进一步作为起重机维保和性能评估的依据。

1桥式起重机安全监控系统要求

1.1安全监控系统要求

起重机安全监控系统的信息采集源应依据GB/T28264-2012表1的要求,结合具体情况确定信号源进行安全监控。对桥式起重机应采集的信息源包括:起重量限制器、起升高度限位器/下降深度限位器、运行行程限位器、联锁保护安全装置、同一或不同一轨道运行机构防碰撞装置、超速保护装置、起升机构制动器(宜采集)。起重机安全监控系统应对起重机械运行状态及故障信息进行实时记录和历史追溯功能。

1.2电气控制方式

通用桥式起重机通常采用继电器、接触器方式控制。驾驶室控制电器采用联动台对起重机进行操作,控制器的布置方式为:右手用一个主令控制主钩和副钩,右手主令前一后动作时控制主钩下一上运行,3~5个挡位,右手主令左一右动作时控制副钩上一下运行,3~5个挡位;左手一个主令控制大车和小车运行,左手主令前一后动作时控制小车前一后运行,5个挡位,左手主令左一右动作时控制大车左一右运行,5个挡位;联动台上设有钥匙开关、启动和紧停按钮、主电源和控制电源指示灯;驾驶室内设有总空气断路器、6V低压风扇、维修插座、照明开关等。通用起重机通常有较为完备的安全保护措施。例如,安装有起重量限制器进行超载保护,其他的安全保护措施还包括起升上下限位、运行机构行程限位、联锁安全保护等。由于采用继电器控制回路实现,无法进行故障信息的实时记录和历史追溯。

1.3安全监控采集信息源

该桥式起重机安装有起重量限制器,采用ModBusRTU协议,通过RS485总线和起重机安全监控系统连接。起重量限制器以0.5S间隔发送载荷信息,通信协议中包含有循环冗余校验码(CRC16)以保证数据传输的正确性。起重机中的限位、安全联锁等信号为开关量信号。开关量信号又分为无源开关和有源开关,无源开关俗称干接点,如起升高度限位器/下降深度限位器、大小车行程限位器、联锁保护安全装置、防碰撞装置等。可通过图1所示接口电路接入系统,该接口电路具有限流、滤波、钳位、光电隔离功能,工作可靠,抗干扰能力强;有源开关接点之间有极性,具有有电和无电2种状态。在起重机的控制回路中,少量用于强电控制回路(~380V)继电器没有多余的触点,为了采集这些继电器状态,采用了交流开关隔离变送器,将交流380V信号转换成TTL电平后接人系统。交流开关隔离变送器采用DC24V供电,输入/输出隔离,隔离电压2500VAC/min,使起重机的控制回路和嵌入式系统隔离,提高了系统的抗干扰能力。

1.4累积工作时间计算

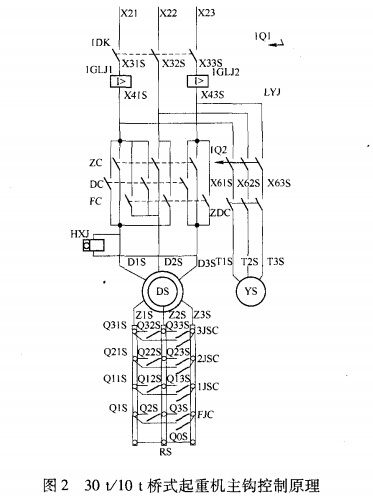

由起重机的电气控制原理可知(见图2),起升机构电机由交流接触器ZC、FC、DC及相应回路控制,因此,采集线圈状态并进行累加即可统计起重机的累积工作时间,也可以通过起重量信息计算累积工作时间。

2、嵌入式起重机安全监控系统组成

通过对桥式起重机电气控制原理分析,提出采用嵌入式系统对该起重机进行信息化改造,使之能满足GB/T28214-2012规定的安全监控要求。嵌入式起重机安全监控系统采用了freescaleiMX25系列32位ARM9核心微控制器(MicroControllerUnit),主频400M,通过外围电路扩展,使该系统具有64MDDR2系统内存,128MFlash存储器。支持实时时钟、大容量SD卡、1路以太网、多路串行通信(包括RS232、RS485GPRS/CDMA)、工业现场总线(CAN)工业标准TFT彩色LCD、4线制电阻触摸屏、32路GPIO;支持WindowsCE6.0嵌入式实时系统。通过移植,支持嵌入式数据库SQLite3。系统组成如图3所示。

图3中RS485和起重量限制器连接,实时获取载荷信息,远程数据传输模块GPRS(或CD—A)用于和后台进行数据交换,触摸屏用于工作状态显示和参数设置,实时时钟用于记录故障信息的时间戳,SD卡则用于保存故障信息,GPIO则用于采集开关信号的状态。

3、起重机安全监控系统软件设计

嵌入式起重机安全监控系统基于WindowsCE.0嵌入式实时系统,移植了基于文件的嵌入式数据库系统SQLite3,开发工具采用MicrosoftVisualtudio2005。系统组成如图3所示,上层是起重机安全监控应用程序,下层是嵌入式操作系统WinowsCE6.0和嵌入式数据库SQLite3。起重机安全监控应用程序通过WindowsCE控制硬件操作。

WindowsCE6.0支持多任务,软件设计应利用多任务特性以提高程序运行效率。起重机安全监控系统需要执行的主要任务有:

1)定时轮询安全信号,如果相应的信号被触发,则记录信号值及发生的时间;

2)记录起重机的工作载荷,记录开始作业的时间和结束作业的时间;

3)作业信息(界面)的更新;

4)作业信息的远程传输,包括通过GPRS拨号建立远程数据链接并进行数据传输。

其中1)和2)具有实时j生,3)和4)则是非实时的,应采用不同的方法进行处理。实际中,针对第1种情况,采用了WindowsCE系统自带的定时器,每隔100ms对L/O信号进行采集,如果信号改变,则记录相应事件。针对第2种情况,采用了多线程和信号量机制确保及时正确的接收起重量限制器传送的数据。针对第3种情况,采用了WindowsCE的消息机制更新界面元素。针对第4种情况,则利用了非作业时间进行数据传送。软件设计基于WindowsMFC,采用了面向对象技术,图4显示了参与通信的各对象之间的交互。和起重量限制器通信过程中涉及了串口类(SefiM)、起重量限制器类(LoadCel1)、应用程序类(App)和界面交互类(Dialog)。应用程序类(App)用于实现全监控系统控制逻辑,初始化界面交互对象(1)、起重量限制器对象(2)和串口对象(3);界面交互类实现了输入控制和信息显示;串口类实现了串口的初始化,并启动单独的线程(receiver)接收起重量传感器的数据(4)并进行通信过程中的错误处理,例如奇偶校验错,然后将接收到的正确字节流数据传递给起重量限制器类(5);起重量限制器类对接收的字节流进行缓存,并依据ModBus协议提取其中的载荷信息并进行校验(6),之后将完整的起重量信息通过消息机制通知界面交互类(7);最后由界面交互类更新起重量信息(8)由于不同类型的起重机显示的内容差异大,不同类型的起重量限制器其通信协议、解析方法也不同,因此Dialog类、LoadCell类变化较大。而起重机安全监控流程、接收起重量限制器之间的数据通信则是相同的,因此,App类、Serial类相对固定。通过类的抽象和接口定义,将安全监控系统的控制流程和易于发生变化的部分进行了封装,提高了软件复用。

采用通道表示某个安全监控信息源,每个通道隶属某个机构,某个机构可包括多个通道,例如起升机构包含了上限位、下限位、超载等多个通道,借鉴设计模式中的复合模式,构建了如图5所示的类层次结构,Assembly类抽象了起重机机构,通过该类的Add方法将通道(安全监控信息源)进行动态分类,实现了安全监控信息源的结构化,利于信息的存储、传输和检索

4、结论和展望

采用嵌人式系统对继电器控制的32t/|0t×22.5m(A5)通用桥式起重机进行信息化改造,使该起重机初步具备了实施GB/T28264-2012规定的安全监控的条件。通过面向对象技术,将安全监控信息源进行了结构化和层次化,以利于故障信息的存储和检索。同时,利用LoadCell等类,将系统中变化部分进行了隔离和封装,提高了软件复用。嵌入式系统配置灵活,软硬件一体,性能强大,完全可以替代传统的工业控制计算机(IPC),而成本只有后者的1/3,具有很高的性价比。