[摘要] 传统的附着式塔式起重机未能满足现有施工要求,内爬外挂塔式起重机成为一种新型的垂直运输形式。由于超高层建筑塔式起重机具有起重量大、吊距远、吊次多等特点,支撑塔式起重机的外挂架就显得特别重要。 对某超高层建筑的内爬外挂塔式起重机循环组合挂架进行现场测试,分别监测塔式起重机负载运行和自身爬升过程中外挂架各组成构件应变分布和相互之间的转角变化。 根据测试的结果分析外挂架各构件受力大小和特点,从而保证这种新型的垂直运输形式的安全。

引言

现代超高层建筑广泛采用“ 钢筋混凝土核心筒+钢结构外框” 的组合结构体系,此类超高层结构对施工阶段的垂直运输提出了很高的要求。 施工中常常面临垂直运输中吊重大、吊距远、吊次多、限制条件复杂等难点。 在进行此类超高层垂直运输工具塔式起重机的型号及附着形式选择时,发现传统的固定基础外附式塔式起重机在此类超高框筒结构施工时会制约核心筒的施工进度,且随着建筑高度增加对塔身标准节的强度等各方面的要求也越来越高。 此外现代超高层由于使用功能方面的要求,核心筒平面尺寸狭小,筒内结构复杂,不能满足多台大型塔式起重机的布置及爬升空间的需求。

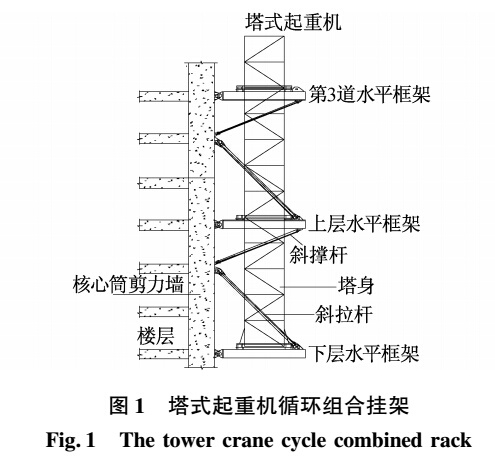

鉴于上述原因,内爬外挂塔式起重机成为一种新型的垂直运输形式。 由于超高层建筑塔式起重机具有起重量大、吊距远、吊次多等特点,支撑塔式起重机的外挂架就显得特别重要。 本文以某超高层建筑自行设计的内爬外挂塔式起重机循环组合挂架为例,对其进行现场测试。 塔式起重机循环组合挂架如图1所示。 上层和下层水平框架以及斜杆构成基本的组合挂架,其附着在核心筒的剪力墙上。 当核心筒的剪力墙施工到一定高度需爬升塔式起重机时,安装第3道水平框架。 然后,塔式起重机在爬带的帮助下由其自身顶升机构的作用而逐渐上升。 当塔式起重机上升到上层水平框架时,固定塔式起重机。 此时上层水平框架成为下层水平框架,而第3 道水平框架成为上层水平框架,原下层水平框架成为第3 道水平框架为塔式起重机的再次爬升做准备。 依次循环直至完成本工程的主体施工。

本工程涉及的塔式起重机属于大型的起重设备,对挂架的承载能力要求高,塔式起重机在使用过程中对挂架结构的影响很大,其结构变形监测尤为重要。 因此,我们针对挂架的支撑横梁、斜拉杆、水平支撑等主要构件进行了现场应变和构件之间相对转角监测,将数据整理后进行评定,为以后类似工程提供借鉴。

1 测试方案

1.1 测试内容及编号

根据本次测试目的和现场情况综合考虑,确定了现场测试主要内容如下。

1)不同工况下外挂架主要构件的应变测试采用应变仪测量不同工况下主要构件的应变。

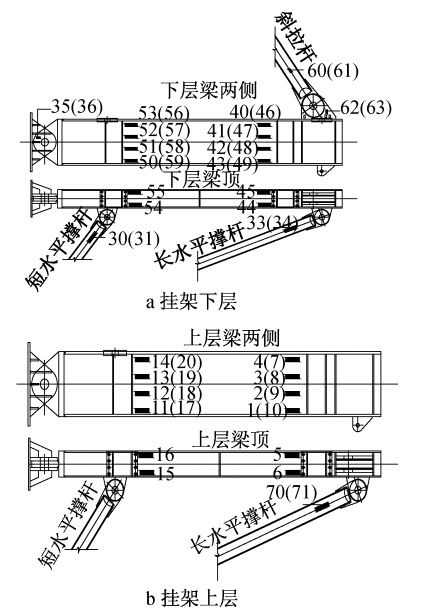

由于外挂架基本对称,主要在外挂架南侧布置应变测点。 根据分析需要和现场塔式起重机已经附着在核心筒上的实际情况,除补偿点外,共布置46 个应变测点。 具体测点布置为:下层主梁塔式起重机支座附近截面布置测点,该截面外侧板沿截面高度各均匀布置4 个测点,顶板布置2 个测点;下层主梁耳板处和支座销轴处各2 个测点;上层主梁塔式起重机支座附近截面布置测点,该截面两侧侧板沿截面高度各均匀布置4 个测点,顶板布置2 个测点;拉杆离端部两个直径长度外沿圆周均匀布置2 个测点;上层布置2 个长水平支撑杆,在距离支撑杆端部2 个直径长度外布置 2 个测点,下层仅在南侧长水平支撑杆上布置。 各构件应变测点布置及测点编号如图2 所示。

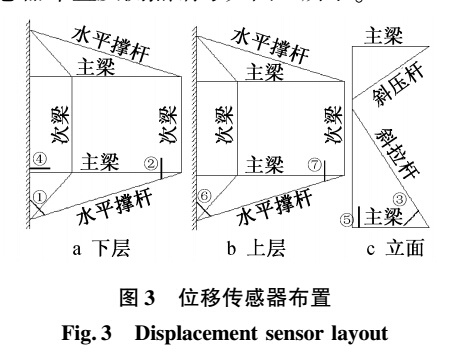

2)不同工况下主要构件间的变形(转角)测量采用位移传感器测量不同工况下主要构件的相对变形。 根据现场情况和测试需要,布置7 个测

点。 由于外挂架基本对称,测点均布置在南侧,位移传感器布置及测点编号如图3 所示。

1.2 测试工程

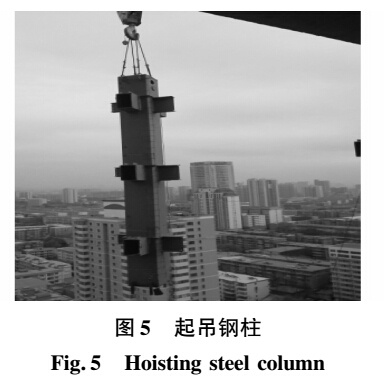

根据现场施工情况,选择起吊重物为钢柱,其质量为22.5t。 根据塔式起重机荷载双倍率曲线(见图 4),确定塔式起重机工作幅度小幅为 62.2°,

大幅为41.0°。测试以塔式起重机空载,大臂仰角57°,伸向正东为初始状态。 测试工况根据现场施工确定,共分为6 个工况,如表1 所示。

2 测试现场情况

测试分2 次进行:第1 次塔式起重机运行过程;第2 次塔式起重机爬升过程。 第1 次现场测试试验从1

3862 静态应变采集仪进行数据采集。 位移传感器安装以前进行了标定。 现场起吊的钢柱如图5 所示,质量为22.5t。

第2 次测试是在塔式起重机爬升过程中,测试各构件应变的大小。 由于第1 次测试时,下层挂架是在已经承受塔式起重机荷载作用下粘贴应变片的。 因此,在内力计算时必须考虑第2 次测试结果即下层挂架卸载后应变片的应变。

3 测试结果

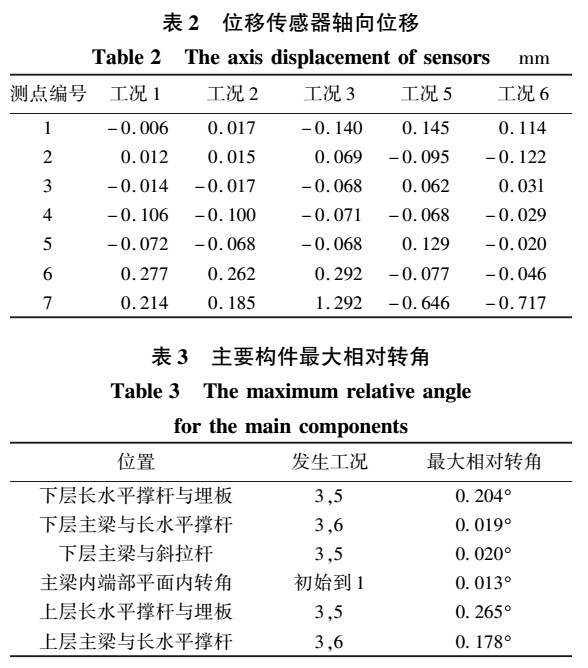

位移值如表2 所示。 由表2 可知位移传感器的最大轴向相对位移值发生在第 7 测点, 其值为2.009mm,工况为 3 ~6。 其余测点最大轴向相对位

移值均未超过1mm。 将上述位移值按照三角关系换算可知主要构件之间最大相对转角,如表3 所示。

由表 3 可知构件间相对转角均较小。 构件之间最大相对转角发生在上层长水平撑杆与埋板处,工况为3,5,最大相对转角为0.265°。 由外挂架位移及相对转角结果可知:相对测试荷载而言,整个测试过程中外挂架相对变形非常小,反映外挂架还具备充分的承载富余量。3.2 应变结果分析

以最大受力的斜拉杆为例进行分析。 斜拉杆在塔式起重机爬升过程中的微应变与时间的关系如图6a 所示,其在塔式起重机正常运行过程中的微应变与时间的关系如图6b 所示。 需注意的是图6b所示的微应变为爬升即卸载后各测点的平均应变叠加塔式起重机正常运行时的微应变。从图6 计算可知,在正常运行过程中,斜拉杆的最大拉应力为49.37N/mm2 ,作用时间较长。 由于

塔式起重机的突然加载/ 卸载或者销轴的移动,可能导致某些测点的应变突然增大,但是作用时间较短( 持续时间仅为1 ~3s),对于斜拉杆可能产生的最大拉应力275N/mm2 ,已经超过钢材的屈服强度设计值,但小于钢材屈服强度的标准值。 依据现行《钢结构设计规范》GB50017—2003 中规定:容许应

相关,建立的回归模型是有现实意义的。

4\ 结语

从挂架两次的测试过程中可知,其受力的大小是随时间变化,应按疲劳构件进行校核或者设计。从测试应变和位移传感器的结果得出,挂架的各个构件在正常使用过程中处于弹性状态,挂架的刚度满足塔式起重机运行的要求。 此外,测试过程中发现:塔式起重机的突然加载/ 卸载或者销轴的移动,会引起某些构件应变的突然增加。